Email: [email protected]

2024.08.08

2024.08.08

Branschnyheter

Branschnyheter

Automatiska nudeltillverkningsmaskiner är designade med avancerade precisionskontrollsystem som använder sofistikerade algoritmer och mikroprocessorer för att övervaka hela produktionsprocessen. Dessa system kontrollerar noggrant variabler som ingredienskvantiteter, blandningstid, knådningshastigheter och bearbetningstemperaturer. Genom att kontinuerligt övervaka dessa faktorer säkerställer maskinen att varje steg i produktionsprocessen utförs med precision. Resultatet är en produkt som är konsekvent i alla aspekter, från degkonsistens till nudelstruktur.

Maskinerna använder högprecisionsdoseringsanordningar och automatiserade dispensrar för att mäta och blanda ingredienser. Dessa enheter inkluderar digitala vågar, volymetriska matare och skruvar som levererar exakta mängder mjöl, vatten och tillsatser. Noggrannheten i dessa mätningar är avgörande för att bibehålla en enhetlig degblandning, vilket direkt påverkar kvaliteten på nudlarna. Denna automatisering minimerar mänskliga fel och säkerställer att varje batch följer den exakta formuleringen, vilket leder till konsekventa produktegenskaper.

Temperaturkontroll är avgörande i nudeltillverkningsprocessen för att säkerställa optimal textur och kvalitet. Automatiska maskiner är utrustade med avancerade temperaturregleringssystem som inkluderar sensorer, värmare och kylenheter. Dessa komponenter arbetar tillsammans för att upprätthålla de exakta temperaturer som krävs under olika produktionsstadier, såsom degblandning, tillagning och ångning. Konsekvent temperaturhantering förhindrar problem som över- eller underkokning, vilket kan påverka slutproduktens kvalitet och konsistens.

Blandnings- och knådningsprocesserna är automatiserade för att säkerställa en noggrann och jämn bearbetning av degen. Maskinens blandningskammare är utformad med flera skovlar eller blad som jämnt innehåller ingredienser, medan dess knådningsfunktion säkerställer att degen uppnår önskad konsistens. Denna automatisering eliminerar variation orsakad av manuell hantering och säkerställer att varje sats av deg blandas och knådas enhetligt, vilket resulterar i konsekvent nudelkvalitet.

Moderna nudeltillverkningsmaskiner är utrustade med en rad kvalitetskontrollsensorer som kontinuerligt övervakar nyckelparametrar under hela produktionsprocessen. Dessa sensorer mäter variabler som degviskositet, nudeltjocklek och formdimensioner. Data som samlas in av dessa sensorer analyseras i realtid, vilket gör att maskinen kan göra omedelbara justeringar för att upprätthålla kvalitetsstandarder. Detta proaktiva tillvägagångssätt hjälper till att identifiera och rätta till eventuella avvikelser från önskade specifikationer innan de påverkar slutprodukten.

Formnings- och skärmekanismerna i automatiska maskiner är konstruerade med precision för att säkerställa enhetliga nudeldimensioner. Dessa mekanismer använder formar, rullar och skärare som är kalibrerade för att producera nudlar av konsekvent storlek och form. Genom att bibehålla enhetlighet i nudelns fysiska egenskaper säkerställer maskinen jämn tillagning och en konsekvent slutprodukt. Denna konsistens är avgörande för att uppnå enhetlig konsistens och utseende i alla partier.

För att upprätthålla produktkvaliteten kräver automatiska nudeltillverkningsmaskiner regelbunden kalibrering av sina mekaniska och elektroniska komponenter. Kalibrering innebär justering av maskinens inställningar och sensorer för att säkerställa att de fungerar inom de angivna toleranserna. Denna process är avgörande för att upprätthålla exakta ingrediensmätningar, temperaturkontroll och formprecision. Regelbunden kalibrering förhindrar avvikelser som kan äventyra nudlarnas konsistens och kvalitet.

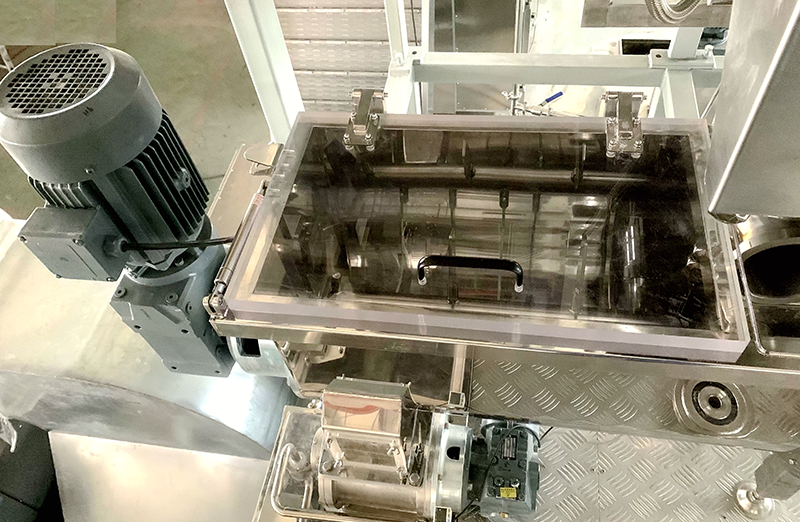

SHORT CUT PASTA PRODUCTION LINE